カスタマイズされたソリューション

カスタマイズされた熱および冷却ソリューション

EVERCOOLは、冷却ソリューションにおいて30年以上の経験を持つプロフェッショナルチームを有しています。

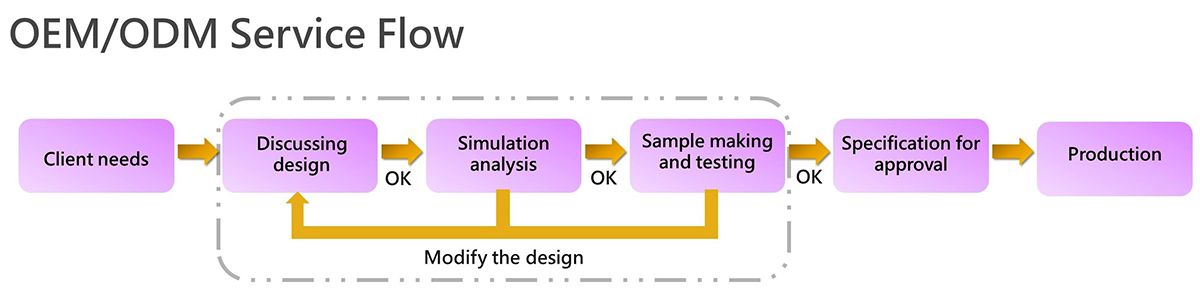

「顧客第一、品質第一」の理念のもと、高温デバイスの熱放散問題に対する独自のソリューションを提供します。プロセスは以下の通りです:

1. 要件確認:顧客のニーズに基づき、ワット数、加熱面積、周囲温度などの適用環境や機器を含め、材料や部品を選定し、顧客のニーズを十分に理解する。

2. デザインの検討:顧客が関連する図面などを提供する場合、顧客の図面に基づいて顧客のニーズに合った製品の設計が行われます。

デザインにはCADや3Dモデリングなどのデザインソフトウェアが使用されます。デザイン計画は顧客によって確認および修正され、顧客がそのデザインに満足していることを確保します。

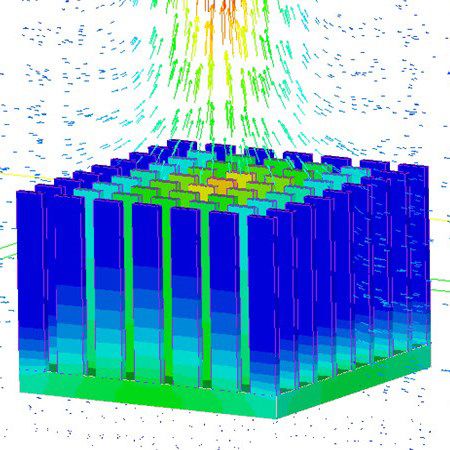

3. シミュレーション分析:設計計画が完成したら、必要な材料や部品のパラメータをシミュレーションソフトウェアに挿入して分析し、その分析データを顧客と共有します。

最適化や調整が必要な場合は、修正された設計が再度分析されます。

4. サンプルの製造とテスト:顧客が設計図を確認した後、試作サンプルを製造して製品の性能と外観を実際にテストします。試作サンプルは顧客によって検証および確認される必要があります。

5. 仕様の作成:議論、設計、分析、サンプル準備、検証の後、仕様が作成され、顧客に承認のために提供されます。

6. 注文と生産:顧客が数量などを確認した後、仕様に従って生産のための材料を準備します。

- ギャラリー

摩擦攪拌接合製造プロセス

摩擦攪拌接合の原理は、高速回転攪拌ヘッドと作業部品との間で発生する摩擦によって生成される熱を利用することです。 作業部品の表面が部分的に軟化し、攪拌ヘッドの攪拌作用の下でプラスチックフローが発生し、原子間の不可分な接続が形成されます。

精密加工技術

CNC加工は、コンピュータ制御され、CAD / CAMプログラムの記述によって駆動される製造プロセスです。 フライス盤はワークピースをXY平面で移動させ、Z軸は工具のスピンドルを回転させ、フライス加工は上から下へ行われます。

押出し型ヒートシンクの製造プロセス

エクストルーデッドヒートシンクの原理は、溶融炉を使用して高温でアルミニウムインゴットを加熱し、アルミニウムロッドを押し出し、さまざまな歯形や構造を持つ金型にアルミニウムロッドを注入してヒートシンクの初期構造を作ることです。 その後、切断サイズ、CNC、溝付け、研磨、穴あけ、リベット材料、トリミング、サンドブラスト、ワイヤードローイング、クリーニング、表面処理などの後処理を行い、検査完了後に組み立てと包装を行います。

スキブフィンヒートシンク製造プロセス

スキブフィンヒートシンクの原理は、銅やアルミニウムなどの一体型の材料を使用し、専用の削り機を使用して高密度の高フィンヒートシンクを高精度で削り出す技術を利用することです。 スキブフィンヒートシンクは、従来のヒートシンクの厚さと長さの比率の制約を克服し、高密度のヒートシンクを製造することができます。 完全な材料の高純度により、他の接合部がなく、この伝導効率は従来のヒートシンクよりも優れています。

スタックフィン製造プロセス

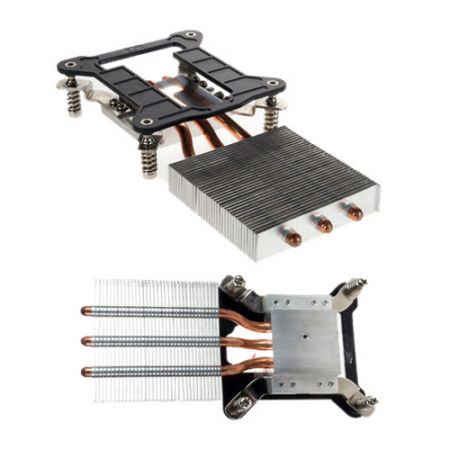

スタックフィンヒートシンク(スタックフィンアセンブリ)の原理は、銅製のヒートパイプと銅ブロックの高い伝導効率を熱源の中心接触として利用し、熱源をアルミニウム合金に導き、拡散と放熱を行います。 主に2つのカテゴリに分けられます。第1のタイプ(底板)は、アルミニウム合金の成形を使用して溝を設計し、銅ブロックまたはヒートパイプを固定するためにプレス方法を使用します。ヒートシンクは、アルミニウムプレートとヒートパイプを一緒にプレスして積み重ねて形成されます。この方法は、熱伝達効率を効果的に向上させ、ヒートシンクの性能を向上させることができます。

ボンデッドフィンヒートシンク製造プロセス

ボンデッドフィンヒートシンク技術の原理は、高熱伝導性のエポキシ樹脂を使用してフィンとベースを接着・溶接し、結合させることです。